パイプ塑性加工PIPE PLASTIC WORKING

スピニングやパイプ曲げ、

ハイドロフォーミング加工など、

お客様のニーズに合わせた

多様なパイプ加工方法で

特殊な製品に対応しています。

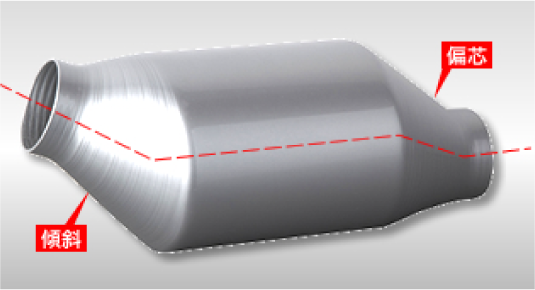

スピニング加工

三五のスピニング加工の特徴は、固定した材料のまわりを成形ロールが公転して成形を行うことにあります。

これによって、「偏芯」、「傾斜」といったオリジナルの特殊なスピニング製品の製造が可能です。

同軸・偏芯・傾斜スピニング加工例

製品採用例:触媒コンバータケース

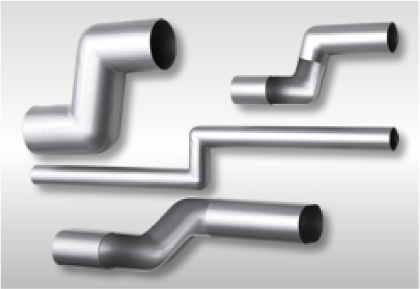

パイプ曲加工

三五ではパイプを曲げる技術も多数保有しています。

代表的な工法はNCベンダーを使用した引き曲げですが、製品によって最適な工法を選定することができます。

二重管

二重管とはパイプ内側にもう1本パイプがある構造で内外管の間に空気層を持ったパイプのことです。これを同時に加工し均一の層を保ったままパイプを曲げることができます。

二重管曲げ加工例

製品採用例:エキマニパイプ

極小R曲げ

小さな曲げR(半径)の製品に対応するため、せん断変形による曲げ工法を保有しています。生産性が高く、省スペースの設備で対応することができます。

極小R曲げ加工例

製品採用例

その他のパイプ曲加工

引き曲げ加工(NCベンダー) / プレス曲げ加工 / 押し込み曲げ加工 / 加熱曲げ加工

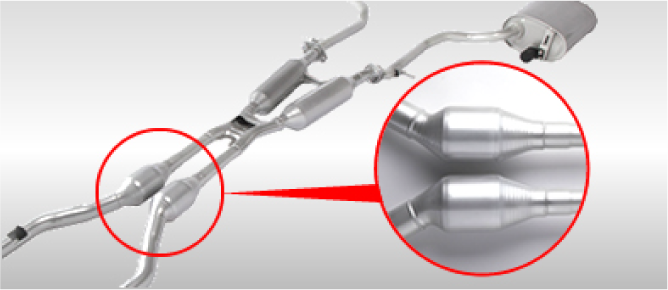

ハイドロフォーミング加工

ハイドロフォーミング(バルジ)加工は、パイプ内部に満たした液体に高い圧力をかけることで金型に倣わせて成形する工法です。材質・パイプ径・板厚など様々な加工実績があり、部品一体化・剛性向上・軽量化のニーズに合わせて対応することができます。

ステンレス材加工例

フレキシブルパイプ

厚板材加工例

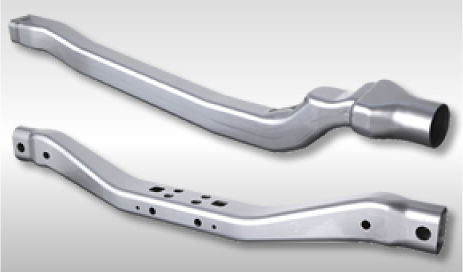

パイプ引抜き加工

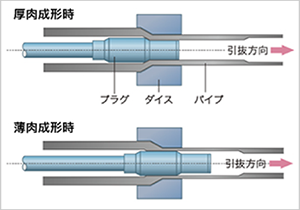

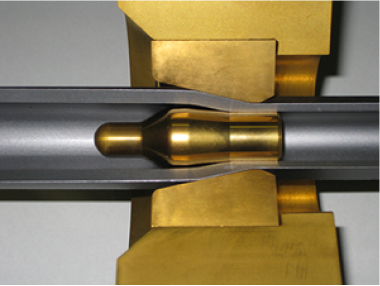

パイプ素材を、熱処理後、酸洗を行い、引抜機で冷間引抜き、矯正、切断をした製品です。特殊プラグによる芯引き加工を行いますので、製品表面・内面ともに精密な寸法での仕上がりが可能です。また、肉厚を部分的に変化させる 「バテットパイプ」等の特殊引抜き加工も可能です。

工程概要

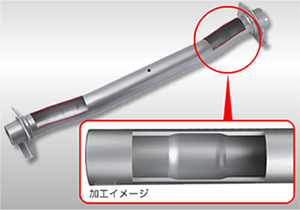

バテットパイプの引抜き加工

自動車にとって、永遠の開発テーマのひとつが「軽量化」です。三五では、"素材"であるパイプ類も、軽量化に貢献できないか?と考え、パイプの肉厚を自在に変える「バテットパイプ」の量産に成功しました。「バテット」は、英語のbutt(太い端)が語源になっています。

基本の工法は引抜き加工で、内部にセットされた引抜き用プラグを引抜きながら移動させ、金型動作と引抜き動作を同調させることで、連続した生産を可能にしています。

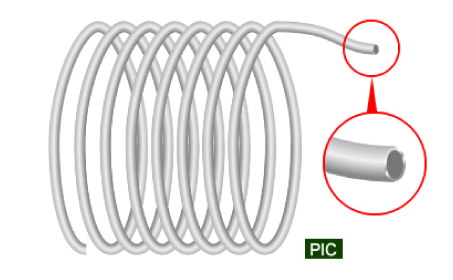

PIC(Pipe In Coil)

PICとは、Pipe In Coil の略でコイル状になったパイプ材を言います。三五では、数百mのコイル状になったパイプ材を引抜き加工する技術を保有しています。非常に歩留りが高く、生産性も高い技術で、通常の引抜きでは困難な小径厚肉の領域も得意としています。通常の引抜き加工とは違い、プラグをあらかじめ挿入した状態から引抜きを開始し、引抜き後に再度材料内から取り出すことで数百mのコイルを連続的に加工することができます。

パイプ端末加工

拡管加工 / 縮管加工 / 折返し加工

スウェージング加工

テーパースウェージング / 中間スウェージング