開発体制DEVELOPMENT SYSTEM

お客様の要求を、経験に裏打ちされた技術で具現化し、

新しいものを生み出す、三五ならではのものづくりを進めてきました。

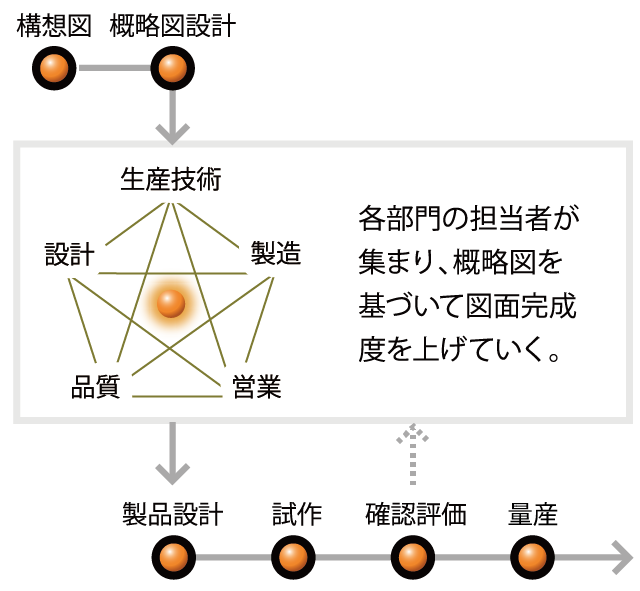

サイマルテニアス・エンジニアリング(SE)の推進により、開発を同時進行、短納期で量産品質をつくり込みます。

三五の開発プロセス

サイマルテニアス・エンジニアリング

研究・製品開発力

エンジン性能と消音という背反要件の両立が必要なマフラーの構造設計や、消音・浄化要素の最適配置などにおいて、比類ない基礎技術を駆使しています。

独自の材料開発も行っており、高温環境下で使用される排気システム用ステンレス材においては、素材メーカーと連携して高機能かつ低コストな材料を開発しています。

トータルシステムとして機能、耐久性、重量、コストの目標をクリアするために各部品を最適配置し、排気システムとしての最大パフォーマンスを達成しています。

設計部門は客先からの厳しい性能・品質要件を満たすため、各部門と連携し、効率よく最適設計を実現しています。

製品の性能や信頼性を確認するために必要な全ての実験評価を社内で実施し、直ちに開発へ反映しています。

品質保証部門が製品企画段階から開発に参画し、製品の機能信頼性の確保を徹底しています。開発過程の節目に品質監査を行い、確実な開発を推進しています。

研究開発拠点

開発効率を追求するため、国内に2か所、中国にテクニカルセンターを設置し、先行開発部門、設計部門、試験評価部門、 生産技術部門、品質保証部門などを配備し、相互に連携しながら製品開発から量産準備までをスピーディーに進めています。

豊田技術センター

八和田山技術本館

広州三五R&Dセンター

評価・解析技術

製品の性能や信頼性を確認するために必要な全ての評価試験を社内で実施し、直ちに開発へ反映しています。

CAE※による予測評価や最適化提案も併用し、質の高い解析評価を実現しています。

※CAE(Computer Aided Engineering)

排気システム

■排気音試験(解析)

エンジン、エキマニ、排気管モデルを作成し、エンジン原音を入力すると排気音を予測します。設計者自ら解析を行うことで開発期間の短縮に努めています。

■排気音試験(エンジンベンチ)

無響室で精度の高い排気音吐出音やマフラー放射音の評価を行います。外部からの振動・騒音を遮断する2重構造の部屋で、内部には吸音用の楔が全面に設置されています。

■排気音試験(車両)

室外の騒音影響を受けない半無響室とあらゆる車両運転条件を再現できるシャシダイナモにより、高精度で評価します。極低温が可能な特殊空調設備も併設し、総合的な車両評価やエミッション評価なども行っています。

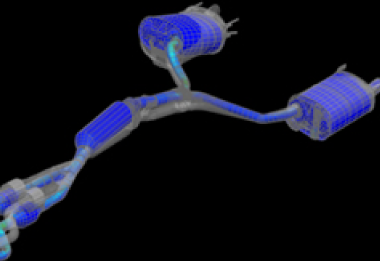

■振動解析

エンジン振動による排気管の耐久強度及び、こもり音の原因となるボディへの振動入力について予測します。

■振動試験(エンジンベンチ)

車両搭載と同じ状態でエンジン・排気管を搭載し、エンジンからの振動入力による排気管の耐久強度やこもり音の原因となる排気管振動を評価します。

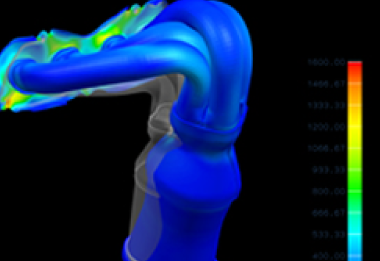

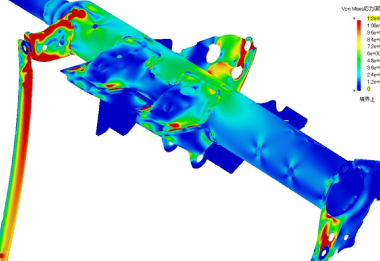

■熱応力解析

エキマニが排気ガスで加熱され、熱膨張することで発生する「ひずみ」を算出します。加熱と冷却による熱疲労耐久寿命を予測します。

■熱応力試験(エンジンベンチ)

実車搭載状態を再現し、エキマニ熱疲労耐久強度評価を行います。

■熱応力試験(ガスバーナー試験機)

エンジンを使用せず、ガスバーナー試験機で、エキマニ熱疲労耐久強度評価を行います。

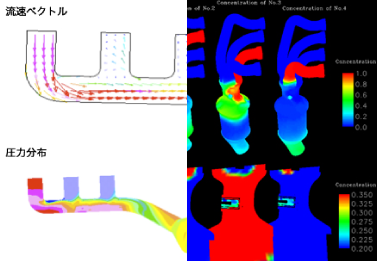

■流れ解析

ガス流れを予測し、触媒やセンサーへのガス当たりや排気管の圧力損失を予測します。

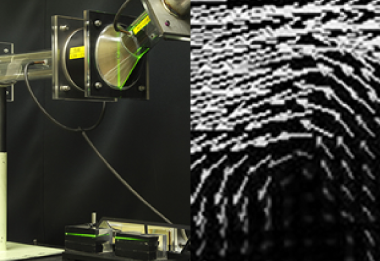

■流れの可視化(PIV※)

実際のガス流れを簡易モデルで可視化、流れ解析(CFD)との合せ込みを行い解析精度の向上に努めています。 ※Particle Image Velocimetry

■エミッション評価

触媒やDPF、尿素SCRなどの能力評価できることで浄化アイテムの最適形状とその効果確認が可能。ガソリンとディーゼルのどちらにおいても特殊空調により真冬の寒冷地から猛暑日まで再現して、評価を行います。

ボディ・シャシー系

■CAE解析

CATIAを用いたCAE解析を積極的に取り入れて実験や試作の回数を大幅に削減し、製品の短期開発、低コスト、高性能など多様な要望に応えています。

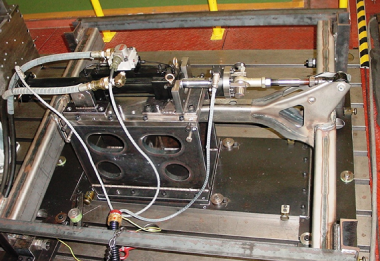

■ベンチ試験

弊社評価設備を用いて、クロスメンバー単位の疲労試験が実施可能です。部品開発委託として、開発品の評価試験なども実施します。